リテール領域で

新たな拡販戦略を実行

PROJECT STORY理系特集

新ラインを導入せよ

新ラインを導入せよ。

人々を驚かす新製品を生み出すために。

清涼飲料市場では、従来の缶製品からPETボトルに製品へ需要のシフトが進み、近年、PETボトルに対する消費者の嗜好、ニーズが急速に高まっている。このようなマーケットにインパクトを与えるべく導入することとなったのが、最新鋭の設備を搭載した新ラインだ。業界初の機能も兼ね備えた新ラインを建造するには、メンバーの並々ならぬ努力があった。

01 画期的な製品を生み出すために

世の中をアッと言わせるような新製品を投入したい。そのために京都工場に導入されることになったのが、今回の新ラインだ。このラインによって、これまでになかったような製品を作ることも今後、検討することができる(現段階でその詳細は公開できないが、近いうちに店頭に並ぶ日が来るだろう)。今回の新ライン導入によって、これまでよりもさらに風味の効いた製品を生み出すこともできるそうだ。また、もう1つ、目玉となっているのが機械化を進めたことによる大幅な省人化だ。これまでは人力で運んでいた段ボール、キャップ、容器といった資材が、ボタンを押せば自動で倉庫から搬出される。人手を大幅に減らせるだけでなく、誰でも楽に業務ができるようになった。省人化は、品質管理においても貫かれている。今まではいくつもある検査機器で、1回1回手作業で乗せて計測していたが、新ラインではボタン1つで測定が可能。業界初となるこの機能で、品質管理部門でも省力化や時間短縮を実現できる。

02 経験したことのない業務に全力で挑む

お客さまのニーズに対応できる生産体制を構築するためにスタートした本プロジェクト。それを成功させるべく招集されたのが、Nさん、Mさん、Kさんという3名の担当者だ。本社エンジニアリング部のNさんにまず課せられたのは、必要な部品や機械を調達すること。メーカーに仕様を伝え、見積りを取り、吟味する。Nさんが準備した部品や機械を、実際に工場内へ導入する役割を担ったのが京都工場製造課のMさんだ。既存の機械を撤去することから始まり、工場建屋が新ラインの機械の重量に耐えられるか、搬入時に機械が天井にぶつからないかといったことを検証した。「新しく入れる製造装置が工場建屋に据え付けられるかどうか、という立ち上げ段階の仕事に携わったことなかったので、全てが新鮮でした」とMさんは話す。また機械の搬入にあたっては、古いラインの製造を一度ストップする必要も出てくる。社内の各部署と連携を図るのも、Mさんの役目だった。

03 チーム一丸となることで巨大プロジェクトを成功へ

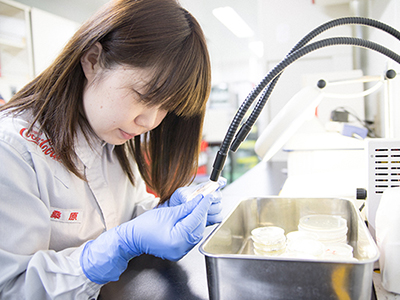

新ラインでは新製品だけでなく既存製品も生産するため、容器の高さがまちまちになる。ライン上を高速で移動する容器が倒れないか、さらには作業するスタッフにとって快適な労働環境かといったことを、NさんとMさんは協議しながら、何度となくレイアウトを組み直した。「いくら機械の性能がよくても、非効率なレイアウトにしてしまっては意味がありませんからね。」とNさんは目を細める。その傍らで、無菌充填を実現するための「過酷試験」に取り組んでいたのが京都工場 品質管理課のKさんだ。薬品や水をいかに効率的に使用し、かつ完全に無菌化できるか、その最適解を探し求めた。「製造部門が一生懸命生産した製品の安全性を保証するのが私の任務です」とKさん。こうして、コカ・コーラ ボトラーズジャパンが満を持して導入した新ラインの生産体制が構築された。大規模プロジェクトに初めて参画した3名は「これからがスタート。」と口を揃えるが、その目には新境地を開拓した自信がみなぎっていた。

PROJECT MEMBER

(左)Katsumi.N

エンジニアリング部

東海・近畿・四国エリア課

2007年入社

(中)Hiroshi.M

京都工場 製造課

マネージャー

2000年新卒入社

(右)Yoshinobu.K

京都工場 品質管理課

2002年新卒入社